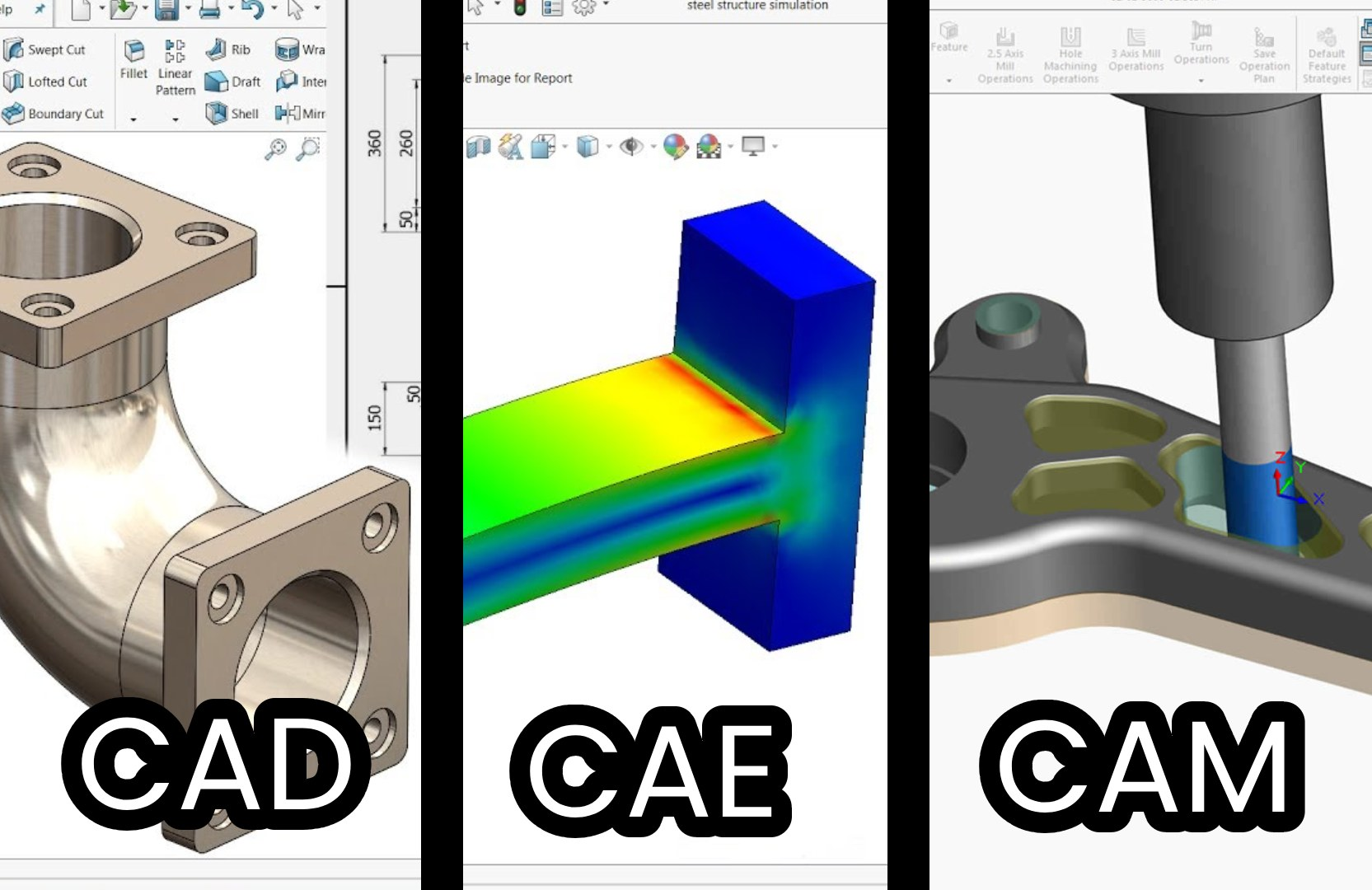

Entenda a Diferença entre CAD, CAM e CAE e Como Integrá-los ao seu Processo de Projeto

Introdução

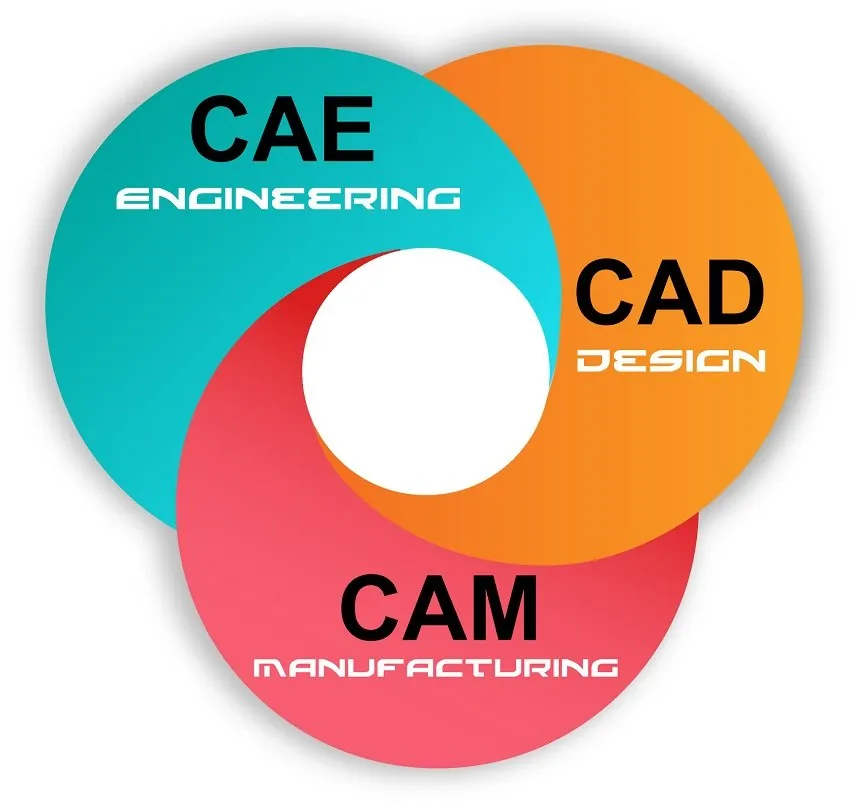

A transformação digital tem reformulado os métodos de trabalho em praticamente todos os setores produtivos, especialmente na engenharia, arquitetura e manufatura. Profissionais que antes se baseavam em processos manuais e sequenciais, hoje têm à disposição ferramentas digitais que integram desde a concepção até a fabricação de produtos, sistemas ou edificações. Nesse contexto, três siglas se destacam por sua relevância e complementaridade: CAD (Computer-Aided Design), CAE (Computer-Aided Engineering) e CAM (Computer-Aided Manufacturing).

Essas ferramentas representam diferentes momentos do ciclo de desenvolvimento, mas podem — e devem — ser integradas em fluxos contínuos. Compreender como cada uma funciona, onde se aplica e de que forma podem ser conectadas é essencial para empresas que buscam eficiência, qualidade e inovação. Este artigo apresenta os conceitos de CAD, CAM e CAE, discute suas aplicações e orienta sobre os recursos e passos necessários para integrá-los de forma estratégica aos processos de projeto.

CAD – A Base da Modelagem Técnica

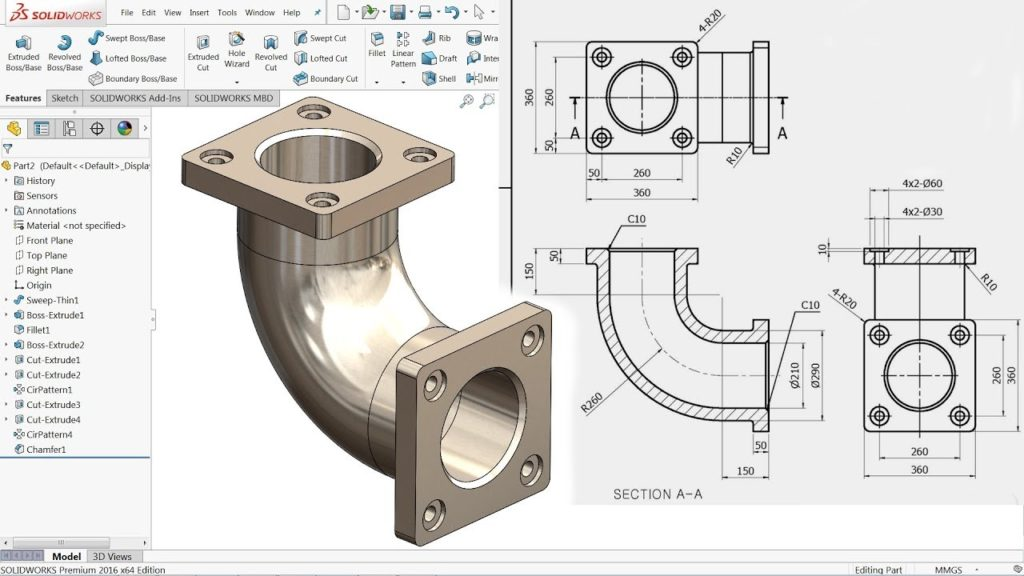

O CAD é a tecnologia que viabiliza a criação digital de representações técnicas. Seja em 2D ou 3D, o CAD substitui o desenho manual por um ambiente de modelagem mais preciso, flexível e conectado a outras ferramentas. Utilizado amplamente por arquitetos, engenheiros e projetistas, ele permite não apenas visualizar o projeto, mas também documentá-lo, editá-lo com rapidez e incorporar dados técnicos relevantes.

Em engenharia mecânica, por exemplo, o CAD é empregado para desenhar componentes de máquinas e sistemas industriais. Na construção civil, ele é usado para modelar edifícios, instalações prediais e estruturas metálicas. Com ferramentas como AutoCAD, SolidWorks ou Revit, é possível criar modelos paramétricos detalhados, padronizar elementos e preparar o projeto para análises posteriores.

Além da precisão, uma das principais vantagens do CAD é sua capacidade de servir como base comum para todo o ciclo de desenvolvimento. Os dados gerados nessa etapa alimentarão simulações de desempenho, cálculos estruturais e instruções de fabricação.

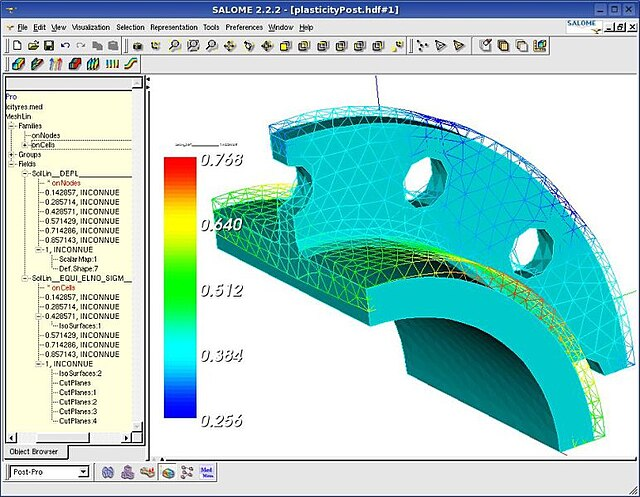

CAE – A Engenharia Baseada em Simulação

Enquanto o CAD representa o desenho técnico e a geometria de um objeto, o CAE tem como objetivo simular e prever seu comportamento. Por meio de ferramentas computacionais, é possível realizar testes virtuais que indicam como um componente ou sistema irá se comportar em condições reais de uso.

Essa etapa é fundamental para validar se o projeto atende aos requisitos de desempenho, segurança e durabilidade. As simulações podem incluir análises estruturais, térmicas, dinâmicas, de vibração, escoamento de fluidos (CFD), entre outras. Ao aplicar o CAE, um engenheiro pode, por exemplo, verificar se uma viga projetada resiste à carga esperada ou se um reservatório sofrerá deformações sob pressão.

Os resultados das simulações orientam ajustes no projeto antes mesmo que qualquer protótipo físico seja produzido. Isso reduz custos, minimiza riscos e permite decisões baseadas em dados. Ferramentas como ANSYS, Abaqus e COMSOL são amplamente utilizadas por equipes de engenharia justamente por oferecerem esse suporte preditivo ao desenvolvimento técnico.

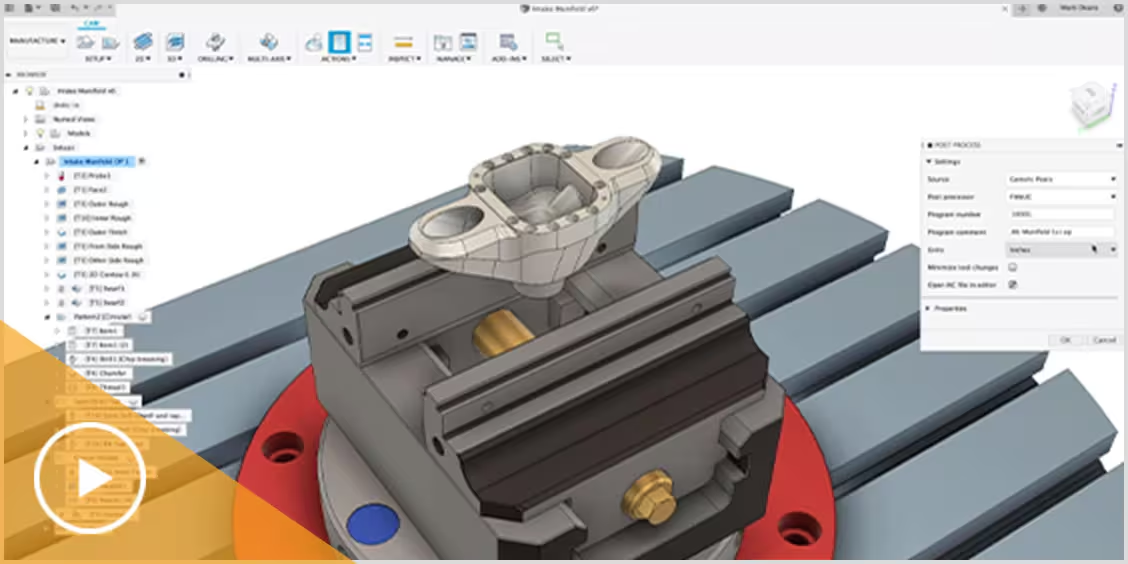

CAM – A Ponte entre Projeto e Produção

Depois que o modelo foi concebido e validado, é necessário fabricá-lo. O CAM entra em cena como a tecnologia que converte os modelos digitais em instruções para máquinas automatizadas. Ele permite programar processos como fresagem, torneamento, corte a laser, impressão 3D e outros, com base no que foi projetado no CAD.

O CAM garante que a fabricação siga exatamente as dimensões e características previstas, reduzindo erros e melhorando a produtividade. Softwares como Mastercam, Siemens NX ou Fusion 360 geram códigos (como o G-code) que guiam as máquinas CNC de forma automática, dispensando ajustes manuais e garantindo repetibilidade.

A integração entre CAD e CAM é particularmente vantajosa porque evita retrabalho. Qualquer mudança feita no modelo pode ser rapidamente refletida no plano de fabricação, sem necessidade de reprogramações complexas. Isso acelera os ciclos produtivos e dá mais agilidade à empresa frente às mudanças de demanda.

Integrando CAD, CAE e CAM em um Fluxo Contínuo

A verdadeira eficiência ocorre quando essas três ferramentas atuam de forma coordenada. O modelo criado no CAD é exportado para o CAE, onde simulações e análises identificam melhorias ou correções. Uma vez ajustado, o mesmo modelo segue para o CAM, que gera os comandos de produção. Com isso, é possível eliminar a desconexão entre as etapas e garantir consistência técnica do início ao fim.

Essa integração traz vantagens expressivas:

-

Redução de retrabalho e perda de informações entre departamentos.

-

Aumento da qualidade do produto final, já que as decisões são validadas previamente.

-

Otimização do tempo de desenvolvimento, com menos ciclos de tentativa e erro.

-

Maior colaboração entre áreas, promovendo um fluxo multidisciplinar.

-

Facilidade em realizar alterações e atualizações de projeto, com impacto direto no plano de fabricação.

Para que isso seja possível, é necessário investir em alguns recursos fundamentais: softwares compatíveis, estações de trabalho potentes, servidores de dados centralizados, além de metodologias padronizadas. Também é fundamental capacitar a equipe, promovendo conhecimento cruzado entre projetistas, analistas e operadores.

A integração pode começar por projetos menores ou protótipos internos, sendo aprimorada com o tempo. O importante é adotar uma visão de processo contínuo e digital, e não um conjunto de tarefas isoladas.

Recursos Necessários e Caminhos para Implantação

Incorporar um fluxo digital completo que envolva CAD, CAM e CAE exige organização estratégica. O primeiro passo é entender o grau de maturidade da empresa e mapear onde estão os principais gargalos. Em seguida, é possível iniciar a implementação com base em três pilares: tecnologia, pessoas e processos.

Do ponto de vista tecnológico, é essencial contar com softwares que se comuniquem entre si, além de infraestrutura adequada para simulações e modelagem 3D. Já do ponto de vista humano, é importante formar equipes multidisciplinares, em que cada profissional compreenda não apenas sua etapa, mas também como ela se conecta às demais.

Alguns passos práticos incluem:

-

Adotar um modelo digital unificado, que será reaproveitado em todas as fases.

-

Criar procedimentos padronizados de transição entre etapas, como do CAD para o CAE e do CAE para o CAM.

-

Promover treinamentos técnicos, incentivando a compreensão dos fluxos completos.

-

Monitorar indicadores de desempenho para avaliar os impactos da integração.

Conclusão

Entender a diferença entre CAD, CAM e CAE é essencial para qualquer profissional técnico ou gestor envolvido com projetos complexos e produção de alto desempenho. Mais do que ferramentas independentes, essas tecnologias devem ser vistas como partes interligadas de um sistema digital completo, capaz de levar uma ideia do conceito à fabricação com mais eficiência, segurança e qualidade.

A integração desses três pilares é um passo decisivo rumo à modernização dos processos. Ela permite reduzir falhas, antecipar problemas, melhorar a colaboração entre setores e entregar mais valor ao cliente final. O investimento não está apenas na tecnologia, mas principalmente em pessoas e métodos que favoreçam o uso inteligente e coordenado dessas ferramentas.

Empresas que adotam esse caminho conquistam não apenas ganhos operacionais, mas também uma posição estratégica de inovação e excelência técnica. Em um mundo cada vez mais dinâmico e exigente, integrar CAD, CAE e CAM não é mais uma tendência — é uma necessidade para quem deseja se manter competitivo.